私しの主張・振動診断

ドイツの国際学会です。 ミュンヘンにて

プランマーブロックのグリース潤滑について考察

・機械学会のコミュニティーにおいても、たいした発表はありません。現場で体験した事実こそ、もっと生かせることだと、平素から声を出していますが、足らないな!

・まず、機械加工には、公差があって加工屋はその公差の中間当たりを目処に加工します。

機械的には。軸の嵌め合いは“締め”でありベアリングの外輪とハウジングとは、中間嵌めが一般的です。

この、嵌め合い隙間があると、さまざまな異常要因になります。

・ベアリングは最大でも、+にはならないので、公差的には、必ず外輪に何らかのガタが発生します。このガタや隙間がそもそも問題なのです。

症状としては、保持器の周期や外輪傷の通過周期やガタの成分も出ます。回転系のエネルギーなどによって様々です。この隙間を、装置の組み立て時、或いは、分解整備時に対策する事が大事です。

・一般的な保全マンを見ていると、分解整備したベアリングの観察やハウジングの摩耗痕などを見て、対策を考えていつ方は殆ど居られません。

・分解したベアリングは過去の遺伝子的な情報があるにもかかわらず、見向きもしない

・ハウジングの状態も同様、こんな馬鹿の見本の保全マンにならないように・・・・・・・・今一度、足下の事実を確認して頂きたい。

連絡して頂ければ、協力致しますぞ!!

株式会社 沢田テクニカルサービス

沢田 作雄

プランマーブロックのグリース潤滑について考察

・プランマブロックは二つ割り形と一体形に別れ、半割構造では停止中に内部点検や潤滑剤を直接塗布する事が可能です。

・一方、一体形では簡単ではありません。メーカの取説から引用しますと、「カバーを取り外して交換する」とあります。これは、軸受け単体の場合で実態としては、殆ど点検不可です。

・また、グリース充填に関するメーカ側の記述では、「グリースを充填する場合、保持器案内面にもグリースを押し込む必要がある。」また、「プランマブロックの内部空間には次の量を目安とする。

一般の場合・・・・・・内部空間の1/3~ 1/2 程度

比較的高速の場合・・・内部空間の1/3 程度

低速の場合・・・・・・内部空間の1/2 以上」

とありますが、グリース潤滑では不可能です。

・グリースを充填すれば、上記の理想的な潤滑が自動的に出来れば潤滑異常を引き起こす筈はありません。

実際には、高速回転よる内圧や劣化したグリースの固着によってスムースに入らない事が多く確認されています。

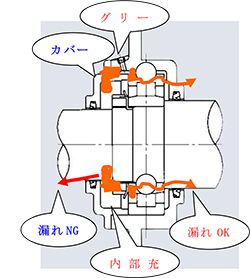

実際は、右の図のようになる実情があります。

① グリース充填→ 内部の片側空間への充満後

→ベアリング内部へ潤滑して→外部へはみ出す

② 現状は、ベアリングの内圧などでグリースが行き渡らずに、逆に漏れる事で潤滑不良が生じます。

・内部点検と内部洗浄後に清浄なグリース塗布が出来るような構造変更が必要です。

ほんと! みんな困っているよ!!

株式会社 沢田テクニカルサービス

沢田 作雄